The post گرانول ساز – گرانولاتور قرص – کراشر first appeared on خط تولید ماشین آلات صنعتی با گارانتی | ماشین سازی حسنی.

]]>دستگاه گرانول ساز یا گرانولاتور، یکی از تجهیزات حیاتی در صنایع داروسازی و غذایی است که برای تبدیل مواد اولیه به گرانولهای همگن و یکنواخت مورد استفاده قرار میگیرد. این دستگاهها در اندازههای مختلف، از گرانول سازهای کوچک تا مدلهای صنعتی بزرگ برای تولید مقادیر بالا طراحی میشوند. فرآیند گرانول سازی با استفاده از این دستگاهها، بهویژه در تولید قرصها، تاثیر زیادی بر کیفیت و عملکرد محصولات نهایی دارد. در این مقاله، به بررسی تاریخچه، انواع دستگاههای گرانول ساز، نحوه عملکرد آنها، و اهمیت آنها در تولید قرص و محصولات دارویی و غذایی پرداخته خواهد شد. همچنین به معیارهای انتخاب دستگاه مناسب و چالشهای موجود در فرآیند گرانولهسازی اشاره خواهیم کرد.

مقدمه:

دستگاه گرانول ساز (گرانولاتور) یکی از اجزای اصلی و ضروری در فرآیند تولید دارو و مواد غذایی است. این دستگاه بهویژه در صنعت داروسازی برای تولید گرانولهای یکنواخت که در مرحله بعد به قرصها تبدیل میشوند، اهمیت بسیاری دارد. دستگاههای گرانول ساز با تواناییهایی چون تعویض فریم مشبک بهراحتی، قابلیت تنظیم اندازههای دلخواه گرانول، و طراحیهای متنوع، این امکان را فراهم میآورند تا مواد اولیه به شکلی بهینه و با کمترین آسیب تبدیل به گرانول شوند. استفاده از گرانول سازها در صنایع دارویی، علاوه بر بهبود کیفیت محصولات، در بهینهسازی فرایند تولید نیز تاثیر بسیاری دارد.

دستگاههای گرانول ساز در مدلهای مختلف از جمله گرانول سازهای خشک و نیمهمرطوب طراحی و عرضه میشوند. این دستگاهها بهویژه در تولید قرصها و دیگر محصولات دارویی نقش حیاتی دارند. از آنجا که کیفیت گرانولها تاثیر زیادی بر کیفیت قرصها دارد، استفاده از گرانول سازهای دقیق و کارآمد میتواند باعث افزایش بهرهوری و کاهش هزینههای تولید گردد. در ادامه، به بررسی انواع مختلف دستگاههای گرانول ساز، تاریخچه تکامل آنها، و کاربردهای آنها در صنعت داروسازی و غذایی خواهیم پرداخت.

تاریخچه و تکامل دستگاههای گرانول ساز

تاریخچه دستگاههای گرانول ساز به دههها پیش برمیگردد، زمانی که نیاز به تولید گرانولهای یکنواخت برای بهبود کیفیت فرآیندهای داروسازی و غذایی احساس شد. در ابتدا، فرآیند گرانولهسازی بهطور عمده بهصورت دستی انجام میشد، که بهواسطه آن بسیاری از مشکلات مانند اندازهگیریهای غیر دقیق و کیفیت پایین گرانولها وجود داشت. با پیشرفت تکنولوژی، دستگاههای گرانول ساز پیشرفتهتر و کارآمدتر تولید شدند.

در دهههای اخیر، دستگاههای گرانول ساز بهطور قابل توجهی بهبود یافتهاند و علاوه بر افزایش دقت در تولید گرانولهای یکنواخت، امکانات جدیدی برای افزایش ظرفیت تولید نیز فراهم آوردهاند. از جمله پیشرفتهای مهم در این زمینه، میتوان به قابلیت تغییر فریم مشبک دستگاه برای دستیابی به اندازههای مختلف گرانول و همچنین توانایی گرانولهسازی مواد بهصورت نیمه مرطوب اشاره کرد. این پیشرفتها موجب شدهاند که دستگاههای گرانول ساز به ابزاری اساسی و غیرقابلاجتناب در صنایع دارویی و غذایی تبدیل شوند.

بررسی انواع مختلف گرانول سازها

دستگاههای گرانول ساز در انواع مختلف طراحی و عرضه میشوند که هر یک برای نیازهای خاص در صنایع داروسازی و غذایی بهینهسازی شدهاند. این دستگاهها بهطور کلی به دو دسته اصلی تقسیم میشوند: گرانول سازهای خشک و گرانول سازهای نیمه مرطوب.

گرانول سازهای خشک:

این دستگاهها برای گرانولهسازی مواد بدون استفاده از آب یا هرگونه مایع اضافی طراحی شدهاند. این نوع دستگاهها معمولاً برای تولید گرانولهای خشک با ویژگیهایی چون حفظ کیفیت مواد اولیه و کاهش زمان فرآیند مناسب هستند. در این دستگاهها، فرآیند گرانولهسازی با استفاده از نیروهای مکانیکی و گشتاور اعمال شده به مواد انجام میشود.

گرانول سازهای نیمه مرطوب:

این دستگاهها از ترکیب رطوبت و گرانولهسازی خشک برای تولید گرانولهای یکنواخت استفاده میکنند. این نوع دستگاهها معمولاً برای مواد حساس به رطوبت یا موادی که نیاز به فرآیند خشکسازی دارند، مناسبتر هستند. گرانولهسازی نیمه مرطوب میتواند به تولید گرانولهای با کیفیت بالاتر کمک کند و در کاهش ضایعات فرآیند موثر باشد.

دستگاههای گرانول ساز همچنین با ویژگیهای خاصی طراحی میشوند که آنها را برای کاربردهای مختلف در صنایع دارویی و غذایی مناسب میسازد. یکی از این ویژگیها، قابلیت نصب روی کامپکتور است که برای فشار دادن مواد گرانوله بهمنظور تولید قرصهای با کیفیت استفاده میشود. اطلاعات بیشتر در مورد این دستگاهها را میتوانید در مطلب مرتبط با کامپکتور بیابید.

نقش دستگاه گرانول ساز در صنایع دارویی و غذایی

دستگاههای گرانول ساز در صنایع دارویی و غذایی نقش اساسی دارند، زیرا فرآیند گرانولهسازی تأثیر مستقیمی بر کیفیت نهایی محصولات، بهویژه قرصها، دارد. در صنایع دارویی، مواد اولیه به گرانول تبدیل میشوند تا در مراحل بعدی مانند پرس قرص و قرص ساز، محصول نهایی با کیفیت مطلوب تولید شود. گرانولها با استفاده از دستگاههای گرانول ساز، به شکل یکنواخت و همگن تولید میشوند که این ویژگی باعث تسهیل فرآیندهای بعدی مانند پرس و فشردهسازی میشود.

همچنین، دستگاههای گرانول ساز در تولید محصولاتی چون چای کیسهای و دمنوشها در صنایع غذایی استفاده میشوند. این دستگاهها برای تبدیل پودرهای مختلف به گرانولهایی با اندازههای یکسان و مشخص، کاربرد دارند. فرآیند گرانولهسازی به بهبود ویژگیهای فیزیکی و شیمیایی مواد غذایی کمک میکند و در نهایت باعث افزایش کیفیت و ماندگاری محصولات میشود.

تأثیر دستگاه گرانول ساز بر کیفیت قرصها

یکی از اصلیترین کاربردهای دستگاه گرانول ساز در صنعت داروسازی، تولید گرانولهایی است که در فرآیند پرس قرص بهکار میروند. کیفیت گرانولهای تولید شده بهطور مستقیم بر کیفیت قرصهای نهایی تاثیر میگذارد. دستگاههای گرانول ساز با ایجاد گرانولهای همگن و یکنواخت، فشارهای وارده در مراحل بعدی مانند پرس را به حداقل میرسانند و از ایجاد ترک یا شکستگی در قرصها جلوگیری میکنند.

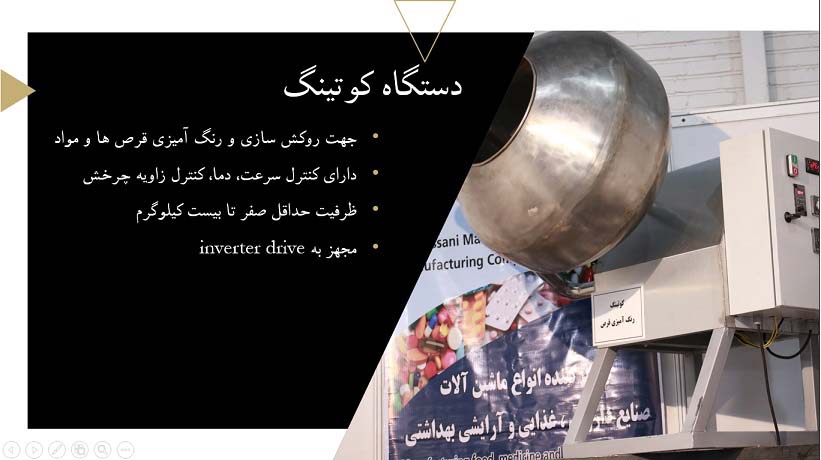

همچنین، دقت در طراحی دستگاه گرانول ساز، از جمله فاصله مناسب بین تیغهها و فریم مشبک، برای دستیابی به گرانولهایی با اندازه دقیق و کیفیت بالا از اهمیت ویژهای برخوردار است. این ویژگیها موجب تولید قرصهایی با خاصیت فشردگی مناسب و سطح صیقلی میشود که در عملکرد آنها تاثیر چشمگیری دارد. دستگاههای گرانول ساز در مراحل بعدی تولید، مانند رنگآمیزی و روکشگذاری قرصها، نیز نقشی مهم دارند. اطلاعات بیشتر در مورد فرآیند روکشگذاری و دستگاههای کوتینگ را میتوانید در مطلب کوتینگ مطالعه کنید.

معیارهای انتخاب دستگاه گرانول ساز مناسب

انتخاب دستگاه گرانول ساز مناسب بستگی به چندین عامل کلیدی دارد که باید در نظر گرفته شوند. مهمترین معیارها شامل ظرفیت تولید، نوع مواد مورد استفاده، و دقت دستگاه در تولید گرانولهای یکنواخت هستند. در انتخاب دستگاه گرانول ساز، علاوه بر این موارد، نیاز به در نظر گرفتن هزینههای نگهداری و بهرهبرداری نیز بسیار اهمیت دارد. برای دستیابی به بهترین نتایج، باید دستگاهی انتخاب شود که بتواند نیازهای خاص فرآیند تولید را برآورده کند.

بررسی جزئیات تکنیکی و پیشرفته دستگاههای گرانول ساز

دستگاههای گرانول ساز پیشرفته بهطور معمول شامل ویژگیهای تکنیکی خاصی هستند که عملکرد آنها را بهبود میبخشد. یکی از مهمترین ویژگیهای این دستگاهها، توانایی تنظیم دقیق اندازه گرانولها با استفاده از فریم مشبک است که امکان تولید گرانولهایی با اندازههای دلخواه و یکنواخت را فراهم میآورد. این دستگاهها معمولاً دارای سیستمهای کنترل اتوماتیک و هوشمند هستند که فرآیند گرانولهسازی را بهطور دقیق مدیریت میکنند.

همچنین، بسیاری از دستگاههای گرانول ساز از مواد باکیفیت ساخته شدهاند. از جمله متریالهای رایج در ساخت دستگاههای گرانول ساز میتوان به استیل ضد زنگ (استیل 316 یا 304) اشاره کرد که بهواسطه ویژگیهای مقاومتی خود در برابر خوردگی و سایش، موجب افزایش طول عمر دستگاه میشود. برای افزایش دقت و کارایی دستگاههای گرانول ساز، بسیاری از مدلها به سیستمهایی مانند کنترل دما و فشار دقیق مجهز شدهاند که بر فرآیند گرانولهسازی تاثیرگذارند و در نهایت کیفیت مواد گرانوله را بهبود میبخشند.

دستگاههای گرانول ساز همچنین میتوانند با سیستمهای کوتینگ یا پوششدهی نیز همراه باشند. این سیستمها بهویژه در فرآیندهای داروسازی برای پوششدهی مواد گرانوله با روکشهای محافظ، رنگی، یا درمانی ضروری هستند. در صورتی که به دنبال اطلاعات بیشتر در مورد کوتینگ برای تولید قرصها و محصولات دارویی هستید، میتوانید مطلب مرتبط با کوتینگ را بررسی کنید.

مقایسه گرانول سازهای مختلف از نظر کارایی و هزینه

در بازار امروز، دستگاههای گرانول ساز با مدلها و ویژگیهای مختلف در دسترس هستند. از این رو، مقایسه کارایی و هزینه این دستگاهها برای انتخاب دستگاه مناسب برای هر نوع تولید ضروری است. دستگاههای گرانول ساز از نظر ظرفیت تولید، سرعت عمل، و دقت در تولید گرانولها با یکدیگر تفاوتهایی دارند. بهطور معمول، دستگاههای گرانول ساز صنعتی که برای تولید مقادیر بالا طراحی شدهاند، هزینههای اولیه بالاتری دارند ولی از نظر کارایی و تولید در حجم بالا بهصرفهتر هستند.

از سوی دیگر، دستگاههای گرانول ساز کوچک و متوسط که معمولاً برای استفاده در کارگاهها و صنایع با حجم تولید کمتر طراحی میشوند، هزینههای کمتری دارند، اما از نظر ظرفیت و سرعت تولید محدودتر هستند. در انتخاب دستگاه گرانول ساز مناسب، علاوه بر هزینه اولیه، باید هزینههای نگهداری و بهرهبرداری نیز در نظر گرفته شود. دستگاههای پیشرفتهتر، با قابلیتهای اتوماتیک و هوشمند، ممکن است هزینه نگهداری بالاتری داشته باشند، اما دقت بالاتر و زمان کمتری برای تولید گرانولهای با کیفیت بالا میدهند.

در صنایع دارویی، استفاده از دستگاههای گرانول ساز با کیفیت بالا و دقت بالا میتواند به کاهش هزینههای تولید و بهبود کیفیت محصولات کمک کند. بهعنوان مثال، گرانول سازهایی که امکان اتصال به کامپکتور را دارند، برای تولید قرصها با کیفیت بالا و کمترین میزان ضایعات بسیار مناسب هستند. برای مطالعه بیشتر در مورد کامپکتور میتوانید به مطلب مرتبط با کامپکتور مراجعه کنید.

چالشها و مشکلات متداول در فرآیند گرانولهسازی

گرانولهسازی یک فرآیند پیچیده است که ممکن است با چالشها و مشکلات متعددی روبهرو شود. یکی از مشکلات رایج در این فرآیند، عدم یکنواختی در اندازه گرانولها است که میتواند به مشکلاتی در مراحل بعدی تولید، مانند پرس قرص، منجر شود. برای جلوگیری از این مشکل، استفاده از دستگاههای گرانول ساز با تنظیمات دقیق و سیستمهای کنترل پیشرفته از اهمیت بالایی برخوردار است.

مشکل دیگری که ممکن است در فرآیند گرانولهسازی به وجود آید، ایجاد گرمای زیاد در مواد است که میتواند به تجزیه یا تغییر خواص مواد اولیه منجر شود. این مشکل معمولاً با استفاده از سیستمهای کنترل دما و تنظیمات دقیق در دستگاههای گرانول ساز قابل پیشگیری است. همچنین، رطوبت زیاد نیز میتواند باعث ایجاد مشکلاتی در فرآیند گرانولهسازی شود. بنابراین، تنظیم میزان رطوبت در دستگاههای گرانول ساز یکی از چالشهای اصلی است که باید مورد توجه قرار گیرد.

نقش گرانول ساز در بهینهسازی تولید و کاهش هزینهها

دستگاههای گرانول ساز بهویژه در صنایع دارویی و غذایی نقشی کلیدی در بهینهسازی فرآیند تولید و کاهش هزینهها دارند. این دستگاهها به کمک تولید گرانولهای یکنواخت و با کیفیت بالا، به کاهش ضایعات و افزایش بهرهوری تولید کمک میکنند. علاوه بر این، دستگاههای گرانول ساز با کاهش زمان فرآیند و افزایش سرعت تولید، میتوانند به کاهش هزینههای کلی تولید کمک کنند.

استفاده از دستگاههای گرانول ساز با ظرفیتهای مختلف، متناسب با نیازهای خاص هر صنعت، میتواند به بهبود بهرهوری کمک کند. بهطور مثال، استفاده از دستگاههای گرانول ساز با سرعت بالا و دقت بالا در تولید گرانولها میتواند هزینههای تولید قرص و محصولات دارویی را بهطور قابل توجهی کاهش دهد. برای اطلاعات بیشتر در مورد دستگاههای مرتبط با پرس قرص و فرآیند تولید آنها، میتوانید مطلب پرس قرص را مطالعه کنید.

نقش دستگاه گرانول ساز در فرمولاسیون قرص و بلیستر در چرخه تولید قرص

فرمولاسیون قرص و مراحل پس از آن، از جمله فرآیندهای پیچیدهای هستند که به دقت و استفاده از تجهیزات ویژهای نیاز دارند. در این چرخه، دستگاه گرانول ساز بهعنوان اولین مرحله حیاتی در تولید قرصها نقش بسیار مهمی ایفا میکند. گرانول سازها با تبدیل مواد اولیه به گرانولههای یکنواخت و با اندازه مناسب، کیفیت و عملکرد سایر مراحل تولید، از جمله پرس قرص و بلیستر را تضمین میکنند.

فرمولاسیون قرص و ارتباط آن با دستگاه گرانول ساز

فرمولاسیون قرص شامل ترکیب مواد فعال دارویی، مواد کمکی، و مواد افشانی است که بهمنظور دستیابی به یک قرص استاندارد و کارآمد طراحی میشوند. این ترکیبات ابتدا باید به شکل گرانوله درآیند تا بتوانند بهطور مؤثر در فرآیندهای بعدی مانند پرس قرص و کوتینگ مورد استفاده قرار گیرند.

دستگاههای گرانول ساز بهویژه مدلهای خشک و نیمهمرطوب به طور مؤثری در این مرحله از تولید به کار میروند. آنها به کمک روشهای گرانولهسازی خاص، مواد را به گرانولهایی با خصوصیات فیزیکی یکنواخت تبدیل میکنند. این فرآیند به ویژه در تولید قرصهای دارویی با دوزهای دقیق و مواد فعال حساس اهمیت دارد. گرانولهها به دلیل یکنواختی در اندازه و چگالی، به دستگاههای پرس قرص این امکان را میدهند که قرصهای سفت و محکم با کیفیت بالا تولید کنند. برای اطلاعات بیشتر در مورد دستگاه پرس قرص میتوانید مطلب مرتبط با پرس قرص را مطالعه کنید.

نقش دستگاه بلیستر در چرخه تولید قرص

در چرخه تولید قرص، بستهبندی بهعنوان یکی از مراحل حیاتی برای حفظ کیفیت، ایمنی و کارایی محصول شناخته میشود. دستگاه بلیستر وظیفه بستهبندی قرصها در خشابهای مقاوم را بر عهده دارد. این خشابها که از ورقهای پلاستیکی شفاف یا آلومینیومی ساخته میشوند، قرصها را در برابر آسیبهای فیزیکی، رطوبت و آلودگی محیطی محافظت میکنند.

فرآیند بستهبندی بلیستر بهگونهای طراحی شده که هر قرص در یک محفظه جداگانه قرار گیرد. این ساختار علاوه بر حفاظت، مصرف آسانتر و شمارش دقیق قرصها را برای کاربران فراهم میکند. همچنین، این نوع بستهبندی امکان درج اطلاعات مهم مانند تاریخ انقضا و دستورالعمل مصرف را بر روی بستهبندی مهیا میکند.

ارتباط دستگاه گرانولساز با دستگاه بلیستر

ارتباط بین دستگاههای گرانولساز، پرس قرص و بلیستر در چرخه تولید قرص بسیار اساسی است. تولید قرص با آمادهسازی مواد اولیه توسط دستگاه گرانولساز آغاز میشود. این دستگاه، گرانولهای یکنواخت و باکیفیتی تولید میکند که بهصورت مستقیم بر عملکرد دستگاه پرس قرص و کیفیت نهایی محصول تأثیرگذار است. قرصهای تولید شده توسط دستگاه پرس قرص سپس برای بستهبندی به دستگاه بلیستر منتقل میشوند.

کیفیت گرانولهای تولید شده توسط گرانولساز نقش مهمی در عملکرد دستگاه پرس قرص و دستگاه بلیستر دارد. گرانولهای نامناسب میتوانند باعث ایجاد مشکلاتی مانند نقص در فشردهسازی قرص یا اختلال در فرآیند بستهبندی شوند، که در نهایت ممکن است منجر به کاهش کیفیت محصول نهایی شود.

مزایای استفاده از دستگاه بلیستر

دستگاههای بلیستر به دلیل طراحی خاص و ویژگیهای منحصربهفرد خود، مزایای متعددی در چرخه تولید دارو ارائه میدهند:

- حفاظت از قرصها در برابر آلودگی، رطوبت و آسیبهای فیزیکی

- افزایش ماندگاری محصول بهدلیل استفاده از مواد بستهبندی مقاوم

- سهولت در مصرف و دسترسی آسان به قرصها برای مصرفکننده

- ارائه اطلاعات محصول بهصورت چاپی روی بستهبندی

- قابلیت تنظیم بستهبندی برای ابعاد و مقادیر مختلف

تأثیر بستهبندی بلیستر بر فرمولاسیون قرص

یکی از ویژگیهای برجسته بستهبندی بلیستر، حفاظت از فرمولاسیون قرص است. قرصها اغلب حاوی ترکیبات حساسی هستند که به شرایط محیطی مانند رطوبت، نور و دما واکنش نشان میدهند. بستهبندی بلیستر با ساختار مهر و موم شده خود، از قرصها در برابر این عوامل محافظت کرده و کیفیت و اثربخشی داروها را در طول دوره مصرف حفظ میکند.

علاوه بر این، بستهبندی بلیستر یک حلقه اتصال مهم در چرخه تولید دارو است که کیفیت محصول را از مرحله آمادهسازی مواد اولیه تا مصرف نهایی تضمین میکند. این نوع بستهبندی، انعطافپذیری و مقرونبهصرفه بودن را برای تولیدکنندگان به همراه داشته و امکان شخصیسازی برای انواع محصولات دارویی را فراهم میکند.

برای اطلاعات بیشتر در مورد دستگاه بلیستر میتوانید مطلب مرتبط با بلیستر را مطالعه کنید.

ارتباط گرانول ساز با فرآیند کوتینگ

یکی دیگر از مراحل حیاتی در چرخه تولید قرص، کوتینگ است که در آن قرصها به یک لایه محافظ رنگی یا درمانی پوشش داده میشوند. دستگاههای گرانول ساز با تولید گرانولهایی با ویژگیهای مطلوب، به تولید قرصهایی با سطح یکنواخت کمک میکنند که به راحتی میتوانند فرآیند کوتینگ را با موفقیت طی کنند. این پوششها ممکن است برای بهبود ظاهر، تسهیل بلع یا حتی کنترل زمان آزاد شدن دارو استفاده شوند.

دستگاههای گرانول ساز پیشرفته با تولید گرانولهایی که بهطور یکنواخت و متناسب با نیازهای تولیدی ایجاد میشوند، به بهبود کارایی دستگاههای کوتینگ نیز کمک میکنند. این فرآیند علاوه بر حفاظت از دارو، میتواند به مزایای دارویی مانند آزادسازی تدریجی یا کنترلشده کمک کند.

برای اطلاعات بیشتر در مورد کوتینگ قرصها میتوانید مطلب مرتبط با کوتینگ را مطالعه کنید.

آینده دستگاههای گرانول ساز و فناوریهای نوین

آینده دستگاههای گرانول ساز با توجه به پیشرفتهای تکنولوژیکی در زمینههای مختلف، مانند هوش مصنوعی و اتوماتیکسازی، روشن به نظر میرسد. در آینده، انتظار میرود که دستگاههای گرانول ساز از دقت و کارایی بیشتری برخوردار شوند و بهطور قابل توجهی هزینههای تولید را کاهش دهند. همچنین، با توجه به نیاز به پایداری و محیطزیست، احتمالاً شاهد استفاده از دستگاههای گرانول ساز با مصرف انرژی کمتر و سازگار با محیطزیست خواهیم بود.

نتیجهگیری: ارتباط میان دستگاه گرانول ساز و مراحل مختلف تولید قرص

دستگاههای گرانول ساز نقش اساسی در تمامی مراحل تولید قرصها دارند. این دستگاهها با تبدیل مواد اولیه به گرانولهای یکنواخت، بهبود کیفیت و کارایی فرآیندهای بعدی مانند پرس قرص، بلیستر و کوتینگ را تضمین میکنند. با استفاده از دستگاههای گرانول ساز پیشرفته و با دقت بالا، میتوان به کاهش ضایعات، افزایش بهرهوری تولید، و بهبود کیفیت محصولات دارویی دست یافت.

دستگاه گرانول ساز یکی از ابزارهای اساسی در صنایع داروسازی و غذایی است که نقش حیاتی در تولید گرانولهای یکنواخت و با کیفیت بالا دارد. انتخاب دستگاه مناسب با توجه به نیازهای خاص تولید، میتواند به بهبود کیفیت محصولات، کاهش هزینهها و افزایش بهرهوری کمک کند. با پیشرفت تکنولوژی، دستگاههای گرانول ساز بهطور مداوم در حال بهبود و ارتقا هستند و در آینده با قابلیتهای بیشتر و کارایی بالاتر به تولید در مقیاس بزرگ کمک خواهند کرد.

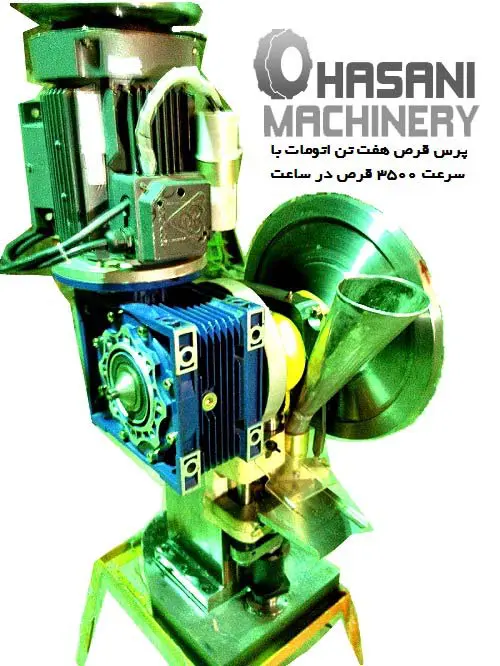

ماشینسازی حسنی: پیشگام در صنعت ساخت دستگاههای گرانولساز

ماشینسازی حسنی با تجربه و تخصص فراوان در طراحی و ساخت دستگاههای گرانولساز، یکی از نامهای معتبر در صنعت تولید ماشینآلات دارویی و غذایی به شمار میرود. این شرکت بهعنوان یک تولیدکننده پیشرفته، دستگاههایی با کیفیت بالا و عملکرد مطمئن عرضه میکند که میتواند نیازهای صنایع مختلف را برآورده کند. یکی از ویژگیهای برجسته دستگاههای تولیدی این شرکت، قابلیت نصب دستگاه گرانولساز بهصورت اینسرتی بر روی دستگاههای کامپکتور است که بهویژه در تولید قرصها اهمیت زیادی دارد.

مشاهده ویدیو کار مشترک دستگاه کامپکتور با کراشر یا گرانول ساز

پیشنهاد میشود نمونه کار مرتبط با این دستگاه : کامپکتور-پرس مواد گرانوله بدون دخالت گرما ساخت ماشین سازی حسنی را نیز ملاحظه نمایید

با نصب رایگان ۱سال گارانتی و۱۰سال تامین قطعات ، رکورد ارزانی وکیفیت از مسیر نوآوریی همچنین طراحی وساخت سایر دستگاه ها ی بسته بندی ،فرآوری و….صنایع وهمچنین طراحی انواع ماشین آلات ابتکاری گوناگون ماشین سازی حسنی

قیمت : رکورد ارزانی وکیفیت از مسیر نوآوریی (بالای همین صفحه روی درخواست پیش فاکتور کلیک کنید)

پشتیبانی (واتس آپ): 09115566372

بخش فروش: 09113846372

آدرس سایت بین المللی ما: Pharmachine.org

آدرس سایت ما در ایران : Novinebtekar.ir

آدرس :گیلان – لاهیجان-شهرک صنعتی- ماشین سازی حسنی

The post گرانول ساز – گرانولاتور قرص – کراشر first appeared on خط تولید ماشین آلات صنعتی با گارانتی | ماشین سازی حسنی.

]]>